在轰鸣的矿山深处与广袤的建设工地上,各类重型机械正以其磅礴之力,开山凿岩、移土填海。支撑这些“钢铁巨人”高效、安全、持久运行的核心要素之一,便是其广泛使用且不断演进的金属材料。矿山机械与工程机械的作业环境极端恶劣,承受着巨大的冲击、磨损、腐蚀与交变载荷,对构成其关键零部件的金属材料提出了近乎严苛的要求。

一、核心要求:强度、韧性、耐磨与耐蚀

矿山与工程机械的工作特点决定了其材料选择的首要标准。挖掘机的铲斗、破碎机的颚板、矿用卡车的货箱等部件,直接与矿石、岩石、泥土接触,承受强烈的磨料磨损。因此,高硬度与卓越的耐磨性是这类材料的生命线,如高锰钢(ZGMn13)因其在强烈冲击下表面能迅速硬化(加工硬化)而内部保持良好韧性,被广泛用于制造承受冲击磨损的部件。大型结构的臂架、车架、回转支承等,需要承受巨大的静载与动载,高强度与高韧性的结合至关重要,以抵抗断裂和疲劳失效,常用材料包括高强度低合金钢(HSLA)、调质钢等。在潮湿、含腐蚀性介质(如矿井水、融雪剂)的环境中,材料还需具备一定的耐腐蚀性能,以延长整体使用寿命。

二、关键材料类别与应用

- 钢铁材料:目前仍占据绝对主导地位。

- 高强度结构钢:如Q345、Q460乃至更高强度的钢材,广泛用于机械的主体结构,在保证承载能力的通过“减重”设计提升能效与机动性。

- 耐磨钢:如NM360、NM400、NM500等系列,通过调整碳、锰、铬、硼等元素含量及热处理工艺,获得高硬度表层,专用于制造易磨损的铲斗、衬板、刃口等。

- 合金铸钢与铸铁:用于形状复杂、承受磨损的部件,如球磨机的衬板、轧臼壁等,具有优良的铸造性能和综合力学性能。

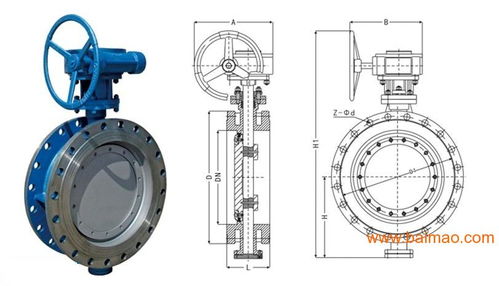

- 硬质合金:以碳化钨为基体,钴为粘结相。其硬度极高、耐磨性极佳,但韧性相对较差。通常以刀片、齿尖等形式钎焊或机械固定在挖掘齿、钻头、截齿等工具的尖端,作为“攻坚利器”,直接破碎岩石。

- 耐磨复合材料与表面工程技术:为提升性能、降低成本,表面强化技术广泛应用。例如,在关键磨损部位堆焊耐磨焊条或药芯焊丝(如碳化钨复合堆焊材料),或在表面喷涂(焊)陶瓷、金属陶瓷涂层,形成“刚柔并济”的复合结构,使基体保持韧性,表面获得超高耐磨性。

三、发展趋势与挑战

随着机械向大型化、智能化、环保化发展,对金属材料提出了更高要求:

- 轻量化与高强化并行:研发更高强度级别的特种钢及铝合金等轻质材料,应用于非核心承重部位,以降低能耗,但需平衡成本与性能。

- 长寿命与全周期成本:从单纯追求初始硬度,转向注重材料在复杂工况下的综合磨损寿命、抗疲劳性能及可修复性,降低全生命周期的维护与更换成本。

- 智能化材料的探索:如开发具有自感知磨损状态、甚至一定自修复能力的智能材料或结构,虽然目前多处于研究阶段,但代表了前沿方向。

- 绿色制造与再制造:材料的可回收性、再制造过程中的修复焊接性能等,日益受到重视,推动着循环经济的发展。

金属材料是矿山与工程机械实现其功能的物质基础。从传统钢材的优化升级,到先进复合材料与表面技术的创新应用,材料科学的每一次进步,都直接转化为机械装备更强大的作业能力、更高的可靠性与更长的服役寿命,持续驱动着现代工业基础设施建设的蓬勃发展。